アルミのお役立ち情報

Column

2026.2.14

アルミ機械部品を大ロットで安定生産する方法

大量生産に対応するアルミ機械部品の選び方と加工方法を解説。コスト削減、品質安定、納期管理など、依頼前に知っておくべき情報を網羅。

1. アルミ機械部品の大ロット生産とは?その基本をわかりやすく解説

1.1 大ロット生産の意味と基本概念

ものづくりの現場では、「大ロット生産」という言葉をよく耳にしますよね。

これは、同じ製品や部品を大量に一括して製造することを意味します。

アルミ製の機械部品の場合、この大ロット生産には特有の考え方やメリットがあります。

大量生産するからこそ得られる効率性があり、逆に気をつけるべきポイントも存在します。

たとえば、こんな場面を想像してみてください。

「月に5万個以上のアルミ部品を安定供給しなければならない」「毎回同じ品質の部品を安く・早く作りたい」といったニーズがある場合、大ロット生産は非常に有効な手段になります。

大ロット生産とは、少数多品種ではなく「多数少品種」の製造を行う方式です。

つまり、種類は少なくても、とにかく大量に生産することが前提になります。

大ロット生産には、以下のような基本的な特徴があります。

・生産コストの削減

単価が大幅に抑えられるため、価格競争力が出やすくなります。

・加工・検査工程の効率化

同じ工程を繰り返すことで、設備の最適化やスキルの蓄積が進みます。

・納期管理がしやすい

安定したスケジュールで生産を続けられるため、出荷計画が立てやすくなります。

とはいえ、良いことばかりではありません。

大ロットには大ロットなりの「落とし穴」も存在します。

よくある注意点としては、以下のようなものがあります。

1,在庫リスクが高い

需要予測を誤ると、作りすぎて余ってしまうケースがあります。

2,初期投資が大きくなる

金型や専用ラインなど、設備の準備にコストがかかることがあります。

3,品質トラブルが大量発生につながる

一部の不良が大量に混入してしまうと、全数に影響を与える危険があります。

これらのリスクを抑えるためには、事前の計画や、生産管理体制の見直しがとても重要です。

「とにかく数を作る」だけではなく、「安定して、良いものを作る」体制が求められます。

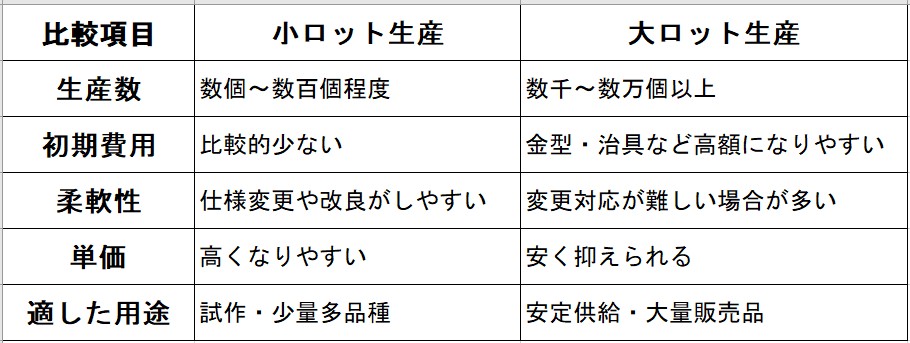

1.2 小ロットとの違い

「大ロット」と聞くと、真逆の存在として「小ロット」を思い浮かべますよね。

この2つは単なる生産数の違いではなく、

目的や使いどころ、コスト構造に至るまで根本的に異なります。

まず、小ロット生産とは、少量の製品を柔軟に製造する方法です。

試作品や新商品の初回生産、ニッチな用途の部品などでよく使われます。

一方で、大ロット生産は、同一製品を一度に大量に作ることが前提です。

既に需要が見込まれていたり、製品の仕様が確定している場面で効果を発揮します。

両者の違いをわかりやすく整理すると、以下のようになります。

「数量に応じた最適な生産方式を選ぶこと」がコスト削減にも品質向上にもつながります。

ここでよくある失敗が、「とりあえず安くなるから大ロットで」と安易に選んでしまうことです。

たとえば、こんな失敗があります。

1,需要予測が甘く、在庫を抱えてしまう

必要数が読みきれない段階で大量生産を行い、倉庫に余ったまま…というケースです。

2,試作段階での大ロット依頼

仕様変更が起こりやすい段階で量産を始めてしまい、すべてやり直しになることがあります。

3,初期費用に気づかず予算オーバー

金型や専用設備が必要になり、当初の予算を大幅に超えてしまう場合も。

これらを防ぐためには、以下のような判断基準を持つことが大切です。

・製品の仕様が確定しているか

・ある程度の安定した需要が見込めるか

・ロット数に応じたコスト試算ができているか

こうした視点で「大ロットか、小ロットか」を見極めていくことで、無駄のない生産ができます。

1.3 アルミ機械部品で大ロットが重要な理由

アルミ製の機械部品を扱う現場では、大ロット生産の重要性が非常に高くなっています。

なぜなら、アルミという素材の特性と、機械部品としての使用用途が、大ロット生産と相性抜群だからです。

まず、アルミは以下のような特徴を持っています。

・軽量で強度がある

・加工しやすく、精度が出しやすい

・耐食性があり、長期使用にも向いている

・導電性・熱伝導性に優れている

こうした性質から、アルミは日常の小型機器から産業用機械まで幅広い用途で使われています。

そして、これらの多くが継続的に同じ品質で供給されることを求められるのです。

たとえば、こんな場面が考えられます。

「工場の自動化設備に使われる部品」「量産型製品に組み込まれるアルミパーツ」「OEM生産で共通仕様の部品が必要」など、いずれも一定数以上の安定供給が前提になります。

そのため、以下のような理由で「大ロット」が重要になります。

1,コストの最適化ができる

アルミは素材価格が変動しやすいため、まとめて発注・加工することで仕入れコストや加工単価を下げられます。

2,精度と品質の安定につながる

大量生産によって、加工条件や設備設定が最適化され、バラつきが減少します。

3,生産計画の組みやすさ

一定数量での繰り返し生産が可能になると、納期や供給面でも信頼性が高まります。

アルミ機械部品では「品質×スピード×コスト」の3つが求められるため、大ロット対応は欠かせない体制なんです。

ただし、大ロットだからといって「どこでも依頼できる」わけではありません。

加工技術・設備・管理能力がすべて揃っていないと、かえってリスクが増えることもあります。

2. アルミ機械部品の加工方法と大ロット対応のポイント

2.1 アルミ素材の特性と機械部品への活用

アルミは、軽くて扱いやすく、それでいて耐久性や加工性にも優れている金属素材です。

このバランスの良さから、多くの機械部品で採用される定番素材となっています。

まず、アルミ素材が持つ代表的な特性を見てみましょう。

〇軽量性:鉄の約1/3の重さで、装置全体の軽量化に貢献

〇耐食性:表面に酸化皮膜を形成し、サビに強い

〇加工性:切削、プレス、成形など幅広い加工がしやすい

〇熱・電気伝導性:放熱性や導電性に優れ、電子部品にも最適

〇リサイクル性:再資源化が容易で、環境負荷も少ない

これらの特性を活かすことで、

製品の性能向上やコストダウン、軽量化による省エネ化が実現できます。

特に、アルミは「量産加工との相性が良い」という点が強みです。

たとえば、プレス加工やインパクト加工のように、一度の工程で精密な形状を作れる方法にも対応しやすいため、大ロットでの生産に非常に向いています。

具体的には、以下のような場面で活躍しています。

・工場設備内の各種機構部品

・輸送機器やFA装置の構造部品

・放熱板・フレーム・ブラケット類

・家電製品や医療機器の外装・内部パーツ

こうした部品は、

性能だけでなく「サイズの安定性」「加工公差の精密さ」「生産スピード」も重要になります。

その点で、アルミは他の素材に比べて一歩リードしているんです。

さらに最近では、軽量化やエネルギー効率の見直しが求められる分野が増えており、アルミ部品の需要も伸びています。

アルミ素材は、機械部品における「軽さ・強さ・加工性・再現性」のバランスが非常に高い素材

として、多くの現場で選ばれています。

2.2 代表的な加工方法一覧

アルミ機械部品の大ロット生産では、加工方法の選定がコスト・納期・品質に直結します。

代表的な加工方法と特性は以下の通りです。

〇プレス加工:薄板を高速成形。大量生産向きでコスト削減効果大。

〇切削加工:複雑形状や高精度向き。少量~中ロットに適する。

〇鋳造加工:溶かしたアルミを型に流す。複雑形状の量産向き。

〇インパクト加工:一度で最終形状に。工程削減・コスト低減に有効。

〇押し出し加工:同じ断面形状を連続生産。フレーム系部品に最適。

〇板金加工・絞り加工:柔軟性高く組立部品向き。中ロット向き。

ポイント

・大ロット向きは「プレス・インパクト・鋳造・押し出し」。

・加工方法により工程数やコストが変わるため、用途に応じて選定が重要。

2.3 加工方法ごとの大ロット対応の特性

アルミ部品の加工方法によって、大ロット生産の効率やコストは大きく変わります。

〇プレス加工:高速・大量生産向き。金型費用は高いが単価を抑えやすい。

〇インパクト加工:一工程で完成形状。工程削減とコスト低減が可能。

〇鋳造加工:複雑形状に対応。初期投資はあるが量産向き。

〇押し出し加工:連続成形で大量生産に最適。フレーム系部品に向く。

〇切削加工:高精度部品向き。時間・コストがかかるため大ロットは非効率。

〇板金・絞り加工:柔軟性あり。中ロットまで対応可能。

ポイント

・大ロット向きは「プレス・インパクト・鋳造・押し出し」。

・加工選定でコスト・納期・品質が変わるため、用途と量を考えて選ぶことが重要。

3. アルミ機械部品の大ロット生産でよくある課題とその解決策

3.1 コストが高くなりやすい場面と改善策

大ロット生産では、量産のメリットだけでなく、思わぬコスト増が発生することがあります。

✔初期費用が高い:金型や専用治具、試作費が必要。

✔材料ロスによるコスト増:不良品や歩留まり低下が影響。

✔加工方法の選定ミス:大ロット向きでない加工は効率が悪くコスト上昇。

改善策

・初期コストを分散し、テストロットでリスクを確認。

・工程削減できるプレス・インパクト加工を活用。

・歩留まりの検証と条件最適化で不良を減らす。

・トータルコストを試算し、材料・加工・在庫・輸送まで考慮。

ポイント

〇単価だけで判断せず、全体でコスト最適化することが重要。

3.2 品質のばらつきと対策

大ロット生産では、少しの品質のばらつきが大量の不良につながります。アルミ機械部品では精度や仕上げが重要です。

✔金型や工具の摩耗:繰り返し使用で精度が低下。

✔素材のバラつき:アルミのロット差が加工結果に影響。

✔機械の温度変化や振動:長時間稼働で微細なズレが発生。

✔作業者のスキル差:手作業工程では影響大。

対策

・定期的な金型・工具メンテナンス。

・加工条件の標準化と数値管理でブレを抑制。

・インライン検査で不良を早期に検知。

・試作段階での品質データ蓄積と条件最適化。

・品質マニュアルと作業者教育で均一化。

ポイント

〇大ロットでは「品質を安定させる仕組み」が成功の鍵。

3.3 納期・在庫管理の注意点

大ロット生産では、製造数が多いため納期や在庫管理のミスが大きな損失につながることがあります。

✔過剰在庫リスク:需要予測を誤ると倉庫コストや資金負担が増加。

✔納期遅れの影響:設備トラブルや金型交換で生産が滞ると全体に影響。

✔ロット管理の不備:規格や仕様の混入ミスが大量不良につながる。

対策

・需要予測と生産計画を連動させる。

・余裕を持った納期設定とリスク分散の生産スケジュール。

・ロット番号管理やバーコードシステムでトレーサビリティを確保。

・定期的な在庫チェックで滞留品を把握。

ポイント

〇大ロット生産では「在庫と納期の見える化」が成功のカギ。

〇計画・管理・追跡の仕組みを整えることで、無駄やトラブルを防げます。

4. アルミ部品を大ロットで生産するメリットと注意点

4.1 コスト削減につながる仕組み

大ロット生産は、大量の部品を効率よく作れるため、納期の安定にもつながります。

✔連続生産によるスピード向上:同じ作業を繰り返すことで加工時間を短縮。

✔段取り替えの削減:工程をまとめることで準備時間を減らせる。

✔大量納品によるスケジュール安定:一度の生産で長期間分の需要に対応可能。

✔工程管理の効率化:同一仕様の部品をまとめて管理でき、納期遅れを防止。

ポイント

〇大ロットでは、生産効率の向上と納期管理のしやすさが同時に実現。

〇計画的な生産ライン運用と在庫管理が、安定供給の鍵です。

4.2 生産効率と納期のメリット

大ロット生産は効率が良くコストも抑えられますが、注意すべきポイントもあります。

✔過剰在庫リスク:需要予測を誤ると倉庫負担や資金拘束が増加。

✔不良発生時の影響が大きい:少量の不良でも大量に影響するため早期検知が重要。

✔初期投資の回収:金型や設備費が高額になるため、数量計画を慎重に。

✔仕様変更の難しさ:一度大量生産すると途中での変更が難しい。

✔品質管理の徹底:大量生産では仕組みがないとばらつきが拡大。

ポイント

〇大ロットはメリットだけでなくリスクも理解して管理することが成功の鍵。

〇計画・工程・品質・在庫のすべてを意識することが重要です。

4.3 大ロットならではの注意ポイント

大ロットでアルミ機械部品を依頼する際は、

依頼先の技術力や設備の充実度を見極めることが重要です。

✔加工精度と対応範囲:微細な寸法や複雑形状に対応できるか確認。

✔設備の種類と最新度:プレス・インパクト加工・切削など、量産に適した設備が揃っているか。

✔自社で工程管理が可能か:外注に依存せず、安定した品質を維持できるか。

✔過去実績の確認:大ロットでの納品経験があるか、類似部品の製作例を参考に。

✔試作・テスト生産への対応力:量産前の条件確認や改善提案ができるか。

ポイント

〇大ロット生産では設備と技術の両方が揃っていることが成功の鍵。

〇事前に能力を確認することで、納期遅延や品質トラブルのリスクを減らせます。

5. アルミ機械部品の大ロット生産を依頼する会社の選び方

5.1 技術力・設備の見極め方

大ロット生産を依頼する際は、

依頼先が希望ロット数に対応できるかを確認することが重要です。

✔最大対応可能ロット数の確認:一度に何個まで生産可能か。

✔生産スピードの確認:短期間で大量生産できる体制があるか。

✔工程の柔軟性:急な数量変更や追加発注に対応できるか。

✔在庫管理体制:必要に応じて納期調整や保管ができるか。

✔コスト試算とのバランス:ロット数に応じた単価や初期費用の妥当性。

ポイント

〇大ロットでは、依頼先が数量に応じた生産計画を立てられるかが納期・コストの安定につながる。

〇事前に対応力を確認し、リスクを最小化することが大切です。

5.2 ロット数に応じた対応力のチェック

大ロット生産を依頼する際は、

依頼先が希望ロット数に対応できるかを確認することが重要です。

✔最大対応可能ロット数の確認:一度に何個まで生産可能か。

✔生産スピードの確認:短期間で大量生産できる体制があるか。

✔工程の柔軟性:急な数量変更や追加発注に対応できるか。

✔在庫管理体制:必要に応じて納期調整や保管ができるか。

✔コスト試算とのバランス:ロット数に応じた単価や初期費用の妥当性。

ポイント

〇大ロットでは、依頼先が数量に応じた生産計画を立てられるかが納期・コストの安定につながる。

〇事前に対応力を確認し、リスクを最小化することが大切です。

5.3 サービスの一貫体制の重要性

大ロット生産では、素材選定から加工、納品まで一貫したサービス体制があるかが重要です。

一貫体制が整っていることで、品質・納期・コストの安定が実現します。

✔素材選定から加工まで対応可能:アルミ素材の特性に応じた加工方法を提案。

✔加工・組立・検査の連携:各工程がスムーズに連動し、無駄やミスを削減。

✔工程間の情報共有:仕様変更や不具合の情報を即座に共有。

✔納期・在庫管理まで対応:生産計画から出荷まで一元管理。

✔追加提案や改善対応:大量生産中でも効率や品質向上の提案が可能。

ポイント

〇大ロット生産は工程が多くなるほどリスクが増えるため、一貫体制で管理することが成功の鍵。

〇信頼できる会社は、各工程の連携と改善力で安定した生産を実現できます。

6. アルミ機械部品の大ロット生産なら昭和軽金属工業にお任せ

6.1 サービス概要と強み

昭和軽金属工業は、大阪拠点で創業90年の実績を持つアルミ加工会社です。

大ロット生産や複雑形状の部品にも対応できる体制が強みです。

✔素材から加工・販売まで一貫対応:ワンストップでの提案が可能。

✔豊富な加工技術:鍛造、板金、絞り、ヘラ絞り、溶接、切削、プレス、鋳造、押し出しなど幅広く対応。

✔インパクト加工による工程削減:低コスト・高精度で大ロット生産を実現。

✔10万種類以上の製品実績:日用品から機械部品まで対応。

✔顧客の課題解決力:品質向上、価格変動対応、試作・大ロット対応もサポート。

ポイント

〇昭和軽金属工業は、大ロット生産に必要な技術力・設備・提案力を兼ね備えていることが強み。

〇生産効率や品質、コスト面の課題をまとめて解決できます。

6.2 大ロット対応のポイント

昭和軽金属工業は、大阪拠点で創業90年の実績を持つアルミ加工会社です。

大ロット生産や複雑形状の部品にも対応できる体制が強みです。

✔素材から加工・販売まで一貫対応:ワンストップでの提案が可能。

✔豊富な加工技術:鍛造、板金、絞り、ヘラ絞り、溶接、切削、プレス、鋳造、押し出しなど幅広く対応。

✔インパクト加工による工程削減:低コスト・高精度で大ロット生産を実現。

✔10万種類以上の製品実績:日用品から機械部品まで対応。

✔顧客の課題解決力:品質向上、価格変動対応、試作・大ロット対応もサポート。

ポイント

〇昭和軽金属工業は、大ロット生産に必要な技術力・設備・提案力を兼ね備えていることが強み。

〇生産効率や品質、コスト面の課題をまとめて解決できます。

6.3 顧客の悩みへの対応力

大ロット生産では、顧客ごとの課題や不安に対応できるかが重要です。

昭和軽金属工業は、多様な悩みに対して柔軟な対応力を持っています。

✔加工価格の高騰対応:国内外のコスト変動を考慮し、最適な加工方法を提案。

✔品質向上:精密加工や検査体制で安定した品質を確保。

✔生産依頼先の廃業・不足対応:他社で断られた案件も引き受け可能。

✔大ロット・試作対応:少量から数万個単位まで、柔軟に対応。

✔素材選定から納品まで一貫サポート:工程間の情報連携でトラブルを防止。

ポイント

〇顧客の課題に応じて提案・対応・改善まで一貫して行えることが強み。

〇技術力だけでなく、柔軟な対応力が、安心して依頼できる理由です。

6.4 依頼から納品までの流れ

昭和軽金属工業では、大ロット生産でもスムーズに依頼から納品まで進められる体制があります。

✔ヒアリング・要件確認:数量・納期・品質・仕様などを詳しく確認。

✔素材選定と加工方法の提案:最適な加工手法と材料を選定。

✔試作・テストロット:初期段階で精度・歩留まりを検証。

✔量産・工程管理:インパクト加工やプレスなどで効率的に生産。

✔品質検査・納品:インライン検査や出荷前チェックで精度を保証。

ポイント

〇一貫体制により、品質・納期・コストを安定させた生産が可能。

〇顧客の要望に応じて柔軟に調整できるため、大ロットでも安心です。

7. まとめ

7.1 大ロット生産で成功するためのポイント

アルミ機械部品の大ロット生産で成功するには、

計画・管理・技術の3点が重要です。

✔事前計画の徹底:需要予測、ロット数、初期投資を明確化。

✔加工方法の選定:プレス・インパクト加工など、効率的な方法を選ぶ。

✔品質管理の仕組み:金型・工具管理、インライン検査で精度を維持。

✔納期・在庫管理:生産計画と連動した在庫管理で過剰や不足を防止。

✔柔軟な対応力:数量変更や仕様調整にも対応可能な体制。

ポイント

〇技術・設備・工程管理が揃った会社に依頼することが成功の鍵。

〇計画的な生産と仕組みづくりで、安定した大ロット生産が可能です。

7.2 依頼先選びの最終チェックリスト

大ロット生産で失敗しないためには、依頼先の選定が重要です。

以下のポイントを確認すると安心です。

✔技術力・設備の充実:複雑形状や高精度にも対応できるか。

✔大ロット対応能力:希望数量に応じた生産体制があるか。

✔品質管理体制:インライン検査や金型管理など、安定品質を維持できるか。

✔一貫体制:素材選定から納品までまとめて対応可能か。

✔柔軟な対応力:数量変更や急な仕様変更に対応できるか。

ポイント

〇大ロット生産は、技術・管理・対応力が揃った会社を選ぶことが成功の鍵。

〇事前にチェックリストを使って確認することで、トラブルを防げます。

アルミ機械部品の大ロット生産なら昭和軽金属工業にお任せください

創業90年の実績を持つ昭和軽金属工業は、素材選定から加工・納品まで一貫対応可能です。

大ロット生産でも安定した品質とコスト削減を実現します。

詳しいサービス内容や実績はこちらからご確認ください。

監修者

- 取締役社長

中 保博

昭和軽金属はアルミの加工だけにとどまらないご相談を大切にしています。

設計通りに加工することは簡単です。

その背景にある、お客さまがアルミを加工したい目的はなにか、どのようなカタチで最終品として使われるのか、どうしたら便利に利用されるか。

アルミ加工+「X」を考えてお話することで、お客さまや消費者さまの「!」を生み出します。